Inzicht in PVB-tussenlaagfilm van fotovoltaïsche kwaliteit

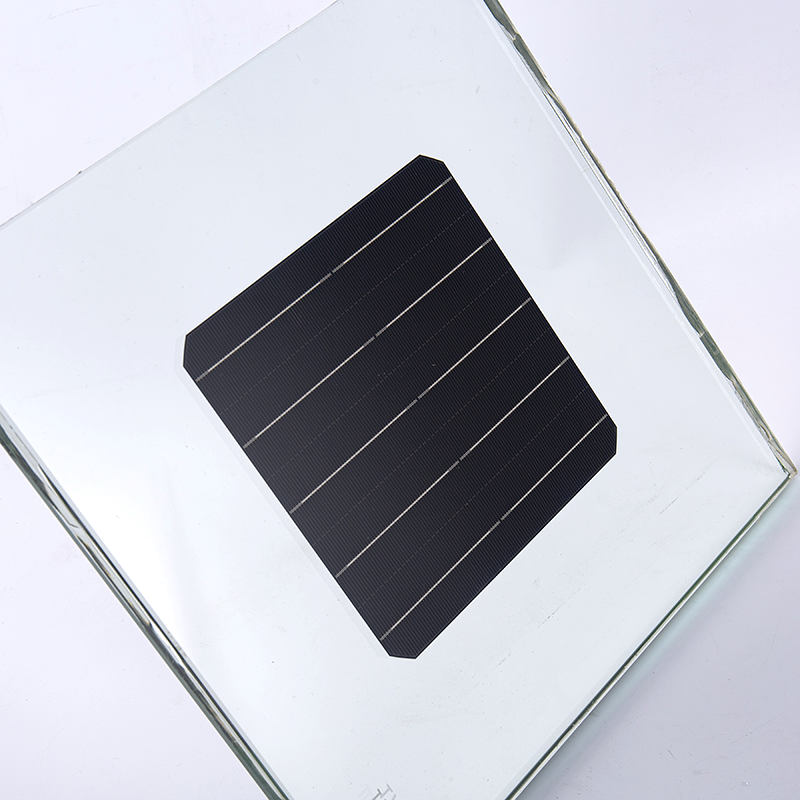

Tussenlaagfolie van polyvinylbutyral (PVB). fungeert als een cruciaal onderdeel in fotovoltaïsche zonnepanelen en biedt essentiële lamineringseigenschappen die prestaties, veiligheid en duurzaamheid op de lange termijn garanderen. In tegenstelling tot standaard PVB-films voor architectuur of auto's moeten PVB-tussenlaagfilms van fotovoltaïsche kwaliteit voldoen aan strenge eisen die specifiek zijn voor zonne-energietoepassingen, waaronder uitzonderlijke optische helderheid, superieure hechting aan zonnecellen en glassubstraten, uitstekende vochtbestendigheid en het vermogen om tientallen jaren blootstelling aan ultraviolette straling, temperatuurwisselingen en omgevingsstress te weerstaan zonder degradatie.

De selectie van de juiste PVB-tussenlaagfilm heeft een aanzienlijke invloed op de prestaties, betrouwbaarheid en levensduur van zonnemodules. Hoogwaardige PVB van fotovoltaïsche kwaliteit creëert een robuuste inkapseling die kwetsbare zonnecellen beschermt tegen het binnendringen van vocht, mechanische belasting en omgevingsverontreiniging, terwijl een optimale lichttransmissie behouden blijft om de energieopwekking te maximaliseren. Naarmate de zonne-energie-industrie zich blijft ontwikkelen met cellen met een hoger rendement, grotere moduleformaten en veeleisender installatieomgevingen, wordt het begrijpen van de kenmerken, specificaties en selectiecriteria voor PVB-tussenlaagfilms steeds belangrijker voor fabrikanten, installateurs en projectontwikkelaars die hun investeringen in zonne-energie willen optimaliseren.

Belangrijkste prestatiekenmerken van PVB-tussenlaagfilms

PVB-tussenlaagfilms van fotovoltaïsche kwaliteit moeten tegelijkertijd aan meerdere prestatiecriteria voldoen, waarbij optische, mechanische, chemische en thermische eigenschappen in evenwicht worden gehouden om een betrouwbare werking van de zonnepanelen gedurende de verwachte levensduur van 25-30 jaar te garanderen. Het begrijpen van deze kenmerken helpt bij het selecteren van films die geschikt zijn voor specifieke moduleontwerpen en implementatieomgevingen.

Optische transparantie en lichttransmissie

Maximale lichttransmissie vertegenwoordigt de meest fundamentele vereiste voor fotovoltaïsche PVB-films, aangezien elke vermindering van doorgelaten licht de energieopwekking direct vermindert. Hoogwaardige PVB-films van fotovoltaïsche kwaliteit bereiken een lichttransmissie van meer dan 90% over het zichtbare en nabij-infrarode spectrum, waarbij de beste producten een transmissie van 91-92% bereiken. Deze hoge transparantie moet gedurende de hele levensduur van de module stabiel blijven en bestand zijn tegen vergeling of waas, wat de energieopbrengst geleidelijk zou verminderen. De brekingsindex van de film, doorgaans rond de 1,48-1,49, komt nauw overeen met inkapselingsmiddelen van glas en ethyleenvinylacetaat (EVA), waardoor reflectieverliezen op materiaalgrensvlakken worden geminimaliseerd.

Lage waaswaarden, doorgaans minder dan 1%, zorgen ervoor dat het doorvallende licht de richting behoudt in plaats van verstrooiing, waardoor het effectieve licht dat de zonnecellen bereikt, wordt verminderd. Fabrikanten specificeren zowel de initiële optische eigenschappen als de retentie na versnelde verouderingstests die jarenlange blootstelling aan de buitenlucht simuleren, waarbij minimale veranderingen duiden op superieure stabiliteit op lange termijn. Sommige geavanceerde PVB-formuleringen bevatten UV-absorberende middelen of stabilisatoren die onderliggende zonnecellen beschermen tegen schadelijke kortegolfstraling, terwijl de transparantie van de energieproducerende golflengten behouden blijft.

Hechtingseigenschappen en hechtsterkte

Een sterke, duurzame hechting op zowel glasoppervlakken als zonnecelmaterialen is essentieel voor het behoud van de module-integriteit gedurende de gehele operationele levensduur. PVB-tussenlaagfilms moeten tijdens het lamineerproces betrouwbaar hechten aan voorplaten van gehard glas, metallisatie van zonnecellen, achterplaten en andere modulecomponenten, terwijl ze bestand zijn tegen delaminatie onder thermische cycli, blootstelling aan vocht en mechanische spanning. De hechtsterkte wordt doorgaans gemeten in N/cm met behulp van afpeltesten, waarbij films van fotovoltaïsche kwaliteit minimumwaarden van 20-40 N/cm vereisen, afhankelijk van specifieke toepassingsvereisten en testprotocollen.

Het adhesiemechanisme omvat zowel fysieke vergrendeling op moleculair niveau als chemische binding, mogelijk gemaakt door hydroxylgroepen in de PVB-polymeerstructuur. Een goede controle van het lamineerproces, inclusief temperatuurprofielen, vacuümniveaus en druktoepassing, activeert deze hechtingsmechanismen. Sommige PVB-films bevatten adhesiebevorderaars of oppervlaktebehandelingen die de hechting aan specifieke substraatmaterialen verbeteren, vooral belangrijk voor gespecialiseerde celtechnologieën of nieuwe backsheet-materialen die opduiken in geavanceerde moduleontwerpen.

Vochtbarrièreprestaties

Vocht vertegenwoordigt een van de belangrijkste degradatiemechanismen voor zonnepanelen en veroorzaakt corrosie van celmetallisatie, delaminatie en verliezen aan elektrische prestaties. Hoewel PVB van nature gematigde vochtbarrière-eigenschappen bezit, optimaliseren films van fotovoltaïsche kwaliteit de formuleringen om de waterdamptransmissiesnelheid (WVTR) te minimaliseren. Typische WVTR-waarden voor PVB van PV-kwaliteit variëren van 15 tot 30 g/m²/dag bij standaard testomstandigheden (38°C, 90% relatieve vochtigheid), hoewel dit varieert afhankelijk van de filmdikte en specifieke formulering.

De vochtbarrièreprestaties moeten een aanvulling vormen op andere inkapselingscomponenten, met name randafdichtingsmiddelen en backsheet-materialen, om een compleet vochtbeschermingssysteem te creëren. In omgevingen met een hoge luchtvochtigheid of maritieme installaties wordt het selecteren van PVB-films met superieure vochtbestendigheid bijzonder cruciaal. Sommige fabrikanten bieden dubbellaagse lamineersystemen aan die PVB combineren met andere materialen zoals ionomeren of gespecialiseerde polymeren om een betere vochtbescherming te bereiken terwijl de gunstige optische en mechanische eigenschappen van PVB behouden blijven.

Typen en kwaliteiten van fotovoltaïsche PVB-films

De fotovoltaïsche industrie maakt gebruik van verschillende categorieën PVB-tussenlaagfilms, elk geoptimaliseerd voor specifieke moduletypen, productieprocessen of prestatie-eisen. Als u deze categorieën begrijpt, kunt u een passende selectie maken voor bepaalde toepassingen.

| PVB-type | Belangrijkste kenmerken | Beste toepassingen |

| Standaard PV-kwaliteit PVB | Evenwichtige prestaties, bewezen betrouwbaarheid, kosteneffectief | Modules op algemene utiliteitsschaal, standaardomgevingen |

| Hoogtransparante PVB | Verbeterde lichttransmissie (>91%), weinig waas | Premium modules, bifaciale panelen, BIPV-toepassingen |

| Vochtbestendig PVB | Verbeterde vochtbarrière, superieure randafdichting | Vochtige klimaten, maritieme installaties, tropische gebieden |

| UV-gestabiliseerde PVB | Uitgebreide UV-bestendigheid, minimale vergeling | Installaties op grote hoogte, gebieden met intense zonnestraling |

| Gekleurde/getinte PVB | Esthetisch maatwerk, golflengtefiltering | BIPV, architectonische integratie, ontwerpgerichte projecten |

| Dunnefilm-compatibele PVB | Geoptimaliseerd voor CdTe-, CIGS- en perovskietcellen | Dunnefilm-zonnetechnologieën, opkomende celtypen |

Kwaliteitsnormen en certificeringsvereisten

PVB-tussenlaagfilms van fotovoltaïsche kwaliteit moeten voldoen aan strenge kwaliteitsnormen en certificeringsvereisten om betrouwbare prestaties in zonnepaneeltoepassingen te garanderen. Internationale standaardisatieorganisaties en industriële consortia hebben uitgebreide testprotocollen opgesteld die de materiaaleigenschappen, het verouderingsgedrag en de compatibiliteit met productieprocessen voor zonnepanelen evalueren.

De IEC 61215-norm voor terrestrische fotovoltaïsche modules van kristallijn silicium omvat talloze tests die indirect inkapselingsmaterialen evalueren, waaronder PVB-films, zoals thermische cycli (200 cycli tussen -40°C en 85°C), vochtige hittetests (1000 uur bij 85°C en 85% relatieve vochtigheid), vochtigheid-vriescycli en UV-voorconditionering. Hoewel deze tests complete modules evalueren in plaats van geïsoleerde materialen, moeten PVB-films eigenschappen bezitten waardoor modules aan deze veeleisende eisen kunnen voldoen. Bovendien behandelt de IEC 61730-norm de veiligheidskwalificatie van modules, inclusief elektrische veiligheid en brandprestaties, die betrekking hebben op PVB-vlamvertraging en elektrische isolatie-eigenschappen.

Naast de internationale normen verkrijgen toonaangevende PVB-fabrikanten doorgaans certificeringen van derden van organisaties als TUV Rheinland, UL of andere erkende testinstanties. Deze certificeringen bieden onafhankelijke verificatie van materiaaleigenschappen, productieconsistentie en geschiktheid voor fotovoltaïsche toepassingen. Geef bij het selecteren van PVB-films prioriteit aan producten met uitgebreide certificeringsdocumentatie en testrapporten die aantonen dat ze aan de relevante normen voldoen.

Selectiecriteria gebaseerd op moduleontwerp

Verschillende zonnepaneelontwerpen en celtechnologieën stellen verschillende eisen aan PVB-tussenlaagfilms, waardoor een zorgvuldige materiaalkeuze noodzakelijk is, afgestemd op specifieke modulekarakteristieken en prestatiedoelstellingen.

Overwegingen bij monofaciale versus bifaciale modules

Traditionele monofaciale modules genereren alleen stroom via hun voorkant, terwijl ondoorzichtige achterplaten het licht aan de achterkant blokkeren. Deze ontwerpen maken meer flexibiliteit mogelijk bij de PVB-selectie, omdat de optische eigenschappen aan de achterkant er minder toe doen dan de frontale transmissie en hechting aan de achterplaat. Bifaciale modules, die licht opvangen van zowel de voor- als de achterkant, vereisen PVB-films met uitzonderlijke transparantie aan beide zijden en compatibel met transparante achterplaten of glas-glasconstructies. De lichttransmissie aan de achterzijde heeft een directe invloed op de bifaciale versterking (de extra energie die wordt gegenereerd door de verlichting aan de achterzijde), waardoor hoogtransparante PVB bijzonder waardevol is voor bifaciale toepassingen.

Glas-glas versus glas-achterplaatconstructie

Glas-glasmodules plaatsen zonnecellen tussen twee glasplaten, waarbij vaak PVB wordt gebruikt als het primaire inkapselingsmiddel voor zowel de voor- als achterlaminering. Deze constructie vereist PVB met uitstekende glashechting, superieure vochtbarrière-eigenschappen (aangezien randafdichting kritischer wordt) en verbeterde mechanische eigenschappen om de stijfheid en het gewicht van een dubbele glasconstructie op te vangen. Modules met een glazen achterplaat gebruiken alleen glas aan de voorkant en een polymeer achterplaat aan de achterkant, waardoor PVB nodig is dat goed hecht aan zowel glas als het specifieke achterplaatmateriaal, ongeacht of het op polyesterbasis, fluorpolymeer of andere samenstellingen is.

Compatibiliteit van celtechnologie

Verschillende fotovoltaïsche celtechnologieën stellen verschillende compatibiliteitseisen voor inkapselingsmaterialen. Kristallijne siliciumcellen (monokristallijn en polykristallijn) werken goed met standaard PVB-formuleringen van PV-kwaliteit die zijn geoptimaliseerd op basis van tientallen jaren industriële ervaring. Dunnefilmtechnologieën, waaronder cadmiumtelluride (CdTe), koperindiumgalliumselenide (CIGS) en opkomende perovskietcellen, vereisen mogelijk gespecialiseerde PVB-formuleringen die gericht zijn op specifieke chemische compatibiliteit, beperkingen van de verwerkingstemperatuur of zorgen over vochtgevoeligheid die uniek zijn voor deze celtypen. Controleer altijd de PVB-compatibiliteit met de specifieke celtechnologie en eventuele gespecialiseerde coatings of behandelingen die bij het moduleontwerp worden gebruikt.

Milieu- en klimaatoverwegingen

De implementatieomgeving heeft een aanzienlijke invloed op de juiste PVB-selectie, omdat verschillende klimaten en geografische locaties verschillende stressfactoren opleggen aan zonnepanelen. Door de PVB-eigenschappen af te stemmen op de verwachte omgevingsomstandigheden, worden de prestaties en betrouwbaarheid op de lange termijn geoptimaliseerd.

- Hete, vochtige klimaten: geef prioriteit aan vochtbestendige PVB-formuleringen met lage waterdamptransmissiesnelheden en verbeterd hechtingsbehoud onder vochtige omstandigheden om door vocht veroorzaakte afbraakmechanismen te bestrijden

- Woestijnomgevingen: Selecteer UV-gestabiliseerde PVB met superieure weerstand tegen vergeling en degradatie onder intense zonnestraling en hoge bedrijfstemperaturen die boven de 85°C kunnen komen in de binnenkant van modules

- Koude klimaten: Kies voor PVB dat de flexibiliteit en hechting behoudt bij lage temperaturen en tegelijkertijd bestand is tegen thermische belasting door dagelijkse en seizoensgebonden temperatuurschommelingen

- Kust- en maritieme installaties: vereisen PVB met verbeterde corrosieweerstand en superieure randafdichting om zoutnevel en vochtindringing te voorkomen die de afbraak versnellen

- Implementaties op grote hoogte: UV-gestabiliseerde formuleringen nodig die de verhoogde UV-stralingsintensiteit op hoogte aanpakken en tegelijkertijd grotere temperatuurextremen aankunnen

Compatibiliteit van fabricageprocessen

Bij de selectie van PVB-tussenlaagfilms moet rekening worden gehouden met de compatibiliteit met de specifieke productieapparatuur en -processen die worden gebruikt bij de fabricage van modules. Laminatieprocesparameters, waaronder temperatuurprofielen, vacuümniveaus, druktoepassing en cyclustijden, hebben een aanzienlijke invloed op de manier waarop PVB presteert en zich hecht aan andere modulecomponenten.

Standaard vacuümlamineerprocessen werken doorgaans bij temperaturen tussen 140°C en 150°C met cyclustijden van 8-15 minuten, parameters die goed werken met de meeste PVB-films van fotovoltaïsche kwaliteit. Sommige geavanceerde productielijnen of productielijnen met een hoge doorvoer kunnen echter aangepaste processen gebruiken die PVB-formuleringen met aangepaste verwerkingsvensters vereisen. Snel uithardende PVB-films maken kortere lamineercycli mogelijk, waardoor de productiesnelheid toeneemt, maar mogelijk een nauwkeurigere procescontrole vereist. Sommige fabrikanten bieden PVB-kwaliteiten die zijn geoptimaliseerd voor specifieke typen of configuraties van lamineermachines, die superieure resultaten opleveren wanneer ze worden gecombineerd met de juiste apparatuur.

De filmhanteringseigenschappen hebben ook invloed op de productie-efficiëntie en opbrengst. PVB-films moeten weerstand bieden aan blokkering (aan elkaar plakken op de rol), maatvastheid behouden tijdens opslag en verwerking, en een consistente dikte vertonen over de breedte van de baan. Films met antiblokkeerbehandelingen of een geoptimaliseerd weekmakergehalte vergemakkelijken een soepele verwerking en verminderen productiefouten. Houd rekening met de beschikbare infrastructuur voor filmopslag, aangezien PVB gecontroleerde vochtigheidsomstandigheden vereist om vochtabsorptie te voorkomen die de verwerkings- en uiteindelijke module-eigenschappen zou kunnen beïnvloeden.

Afwegingen tussen kosten en prestaties en economische overwegingen

PVB-tussenlaagfilm vertegenwoordigt een relatief klein percentage van de totale materiaalkosten van modules, doorgaans 2-4%, afhankelijk van het moduleontwerp en de PVB-kwaliteit. De bijdrage van het inkapselingssysteem aan de algehele betrouwbaarheid en levensduur van de modules maakt de selectie van PVB echter tot een cruciale economische beslissing die verder gaat dan eenvoudige vergelijkingen van materiaalkosten.

Premium PVB-films met verbeterde eigenschappen bieden prijspremies van 15-40% vergeleken met standaardkwaliteiten, maar kunnen hun kosten rechtvaardigen door verbeterde moduleprestaties, uitgebreide garanties of geschiktheid voor veeleisende toepassingen. Voor projecten op utiliteitsschaal waarbij energieproductie de projecteconomie bepaalt, kan investeren in hoogtransparante PVB die de lichttransmissie zelfs met 0,5-1% verhoogt, aanzienlijke extra inkomsten genereren gedurende de levensduur van de module, waardoor de stijgende materiaalkosten gemakkelijk worden gecompenseerd. Op dezelfde manier kan een superieure vochtbestendigheid, waardoor de degradatiesnelheid wordt verminderd, de energieproductie behouden en de levensduur van de module verlengen, waardoor het projectrendement op de lange termijn wordt verbeterd.

Omgekeerd kan voor kostengevoelige residentiële of commerciële markten standaard PVB van PV-kwaliteit, dat bewezen betrouwbaarheid tegen lagere kosten biedt, de optimale keuze zijn wanneer hoogwaardige prestatiekenmerken niet essentieel zijn voor de toepassing. De sleutel is het analyseren van de totale eigendomskosten in plaats van zich uitsluitend te concentreren op de initiële materiaalkosten, waarbij rekening wordt gehouden met factoren zoals de verwachte levensduur van de module, garantievereisten, onderhoudskosten en energieproductie gedurende de economische levensduur van het project.

Toonaangevende fabrikanten en supply chain-overwegingen

De mondiale PVB-markt voor fotovoltaïsche kwaliteit omvat verschillende gevestigde fabrikanten met bewezen staat van dienst op het gebied van zonne-energietoepassingen. Belangrijke leveranciers zijn onder meer Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) en verschillende Chinese fabrikanten die fotovoltaïsche specifieke productlijnen hebben ontwikkeld. Elke fabrikant biedt meerdere productkwaliteiten die gericht zijn op verschillende prestatieniveaus, toepassingen en prijspunten.

Wanneer u PVB-leveranciers selecteert, evalueer dan factoren die verder gaan dan alleen materiaalspecificaties en prijzen. Houd rekening met de technische ondersteuningsmogelijkheden van de leverancier, inclusief hulp bij procesoptimalisatie, probleemoplossing en productselectie voor specifieke toepassingen. Gevestigde leveranciers leveren doorgaans uitgebreide technische gegevensbladen, toepassingshandleidingen en verwerkingsaanbevelingen die zijn ontwikkeld op basis van uitgebreide ervaring in de sector. Productieconsistentie en kwaliteitscontrolesystemen zijn van cruciaal belang, omdat variaties in filmeigenschappen tussen batches de kwaliteit van de modules en de productieopbrengsten kunnen beïnvloeden.

Betrouwbaarheid van de toeleveringsketen is steeds belangrijker geworden in de volatiele mondiale materialenmarkt. Beoordeel de financiële stabiliteit van de leverancier, de productiecapaciteit, de geografische spreiding van de productiefaciliteiten en het vermogen om consistent aanbod te bieden tijdens perioden van grote vraag of verstoringen van de toeleveringsketen. Sommige fabrikanten van modules sluiten langetermijnleveringsovereenkomsten of kwalificeren meerdere PVB-leveranciers om de beschikbaarheid van materialen en concurrerende prijzen te garanderen, terwijl ze de flexibiliteit behouden om zich aan te passen aan veranderende marktomstandigheden of prestatie-eisen.

Test- en kwaliteitscontroleprocedures

Het implementeren van robuuste test- en kwaliteitscontroleprocedures zorgt ervoor dat PVB-tussenlaagfilms aan de specificaties voldoen en consistent presteren tijdens de productie. Fabrikanten van modules moeten inspectieprotocollen voor binnenkomend materiaal opstellen om kritische eigenschappen te verifiëren, waaronder optische transmissie, dikte-uniformiteit, vochtgehalte en fysiek uiterlijk. Op elke ontvangen batch moeten eenvoudige tests worden uitgevoerd, zoals visuele inspectie op defecten, diktemeting met behulp van micrometers en verificatie van de juiste verpakkings- en opslagomstandigheden.

Uitgebreidere tests op periodieke monsters of nieuwe materiaalbatches kunnen bestaan uit het testen van de hechting na het lamineren, versnelde verouderingstests die langdurige blootstelling aan het milieu simuleren, en metingen van optische eigenschappen met behulp van spectrofotometers. Door testrecords bij te houden, wordt een kwaliteitsgeschiedenis gecreëerd die de identificatie mogelijk maakt van materiaalvariaties of trends die de prestaties van de module kunnen beïnvloeden. Overweeg voor kritische projecten of bij het kwalificeren van nieuwe PVB-leveranciers tests door derden door geaccrediteerde laboratoria die onafhankelijke verificatie van materiaaleigenschappen en geschiktheid voor fotovoltaïsche toepassingen bieden.

Toekomstige trends en opkomende technologieën

De fotovoltaïsche PVB-markt blijft zich ontwikkelen als reactie op de voortschrijdende zonnetechnologieën, veranderende markteisen en milieuoverwegingen. Verschillende trends geven vorm aan de toekomstige ontwikkeling van PVB-tussenlaagfilms voor zonne-energietoepassingen.

Duurzaamheid en recycleerbaarheid krijgen steeds meer aandacht nu de zonne-energie-industrie zich bezighoudt met het beheer van afgedankte modules. Onderzoekers ontwikkelen PVB-formuleringen die de demontage van modules en het terugwinnen van materialen vergemakkelijken, waarbij mogelijk biogebaseerde weekmakers of gemodificeerde polymeersamenstellingen worden verwerkt die de prestaties behouden en tegelijkertijd de milieuprofielen verbeteren. Sommige opkomende benaderingen onderzoeken omkeerbare adhesiesystemen die niet-destructieve module-demontage mogelijk maken voor hergebruik of recycling van componenten.

Functionele inkapselingsmiddelen vertegenwoordigen een andere richting van innovatie, waarbij onderzoekers onderzoek doen naar PVB-films die aanvullende mogelijkheden bevatten die verder gaan dan eenvoudige inkapseling. Voorbeelden zijn onder meer luminescerende materialen die UV-licht verschuiven naar golflengten die beter worden benut door zonnecellen, koeladditieven die de bedrijfstemperaturen van modules verlagen, of elektrische eigenschappen waardoor PVB kan bijdragen aan de elektrische prestaties van modules in plaats van alleen maar mechanische bescherming te bieden. Hoewel deze geavanceerde concepten nog grotendeels in ontwikkeling zijn, geven ze mogelijke toekomstige richtingen aan voor fotovoltaïsche inkapselingstechnologie, waarbij PVB-films actiever bijdragen aan de energieopwekking en het thermische beheer van modules.